一文详述挥发性有机物污染控制方案的运行费用

发布日期:2019-04-23

点击次数:438

摘要:当前,中国挥发性有机物( ) 的污染控制工作已进入深水区,污染控制措施费用效能的高低将决定其减排工作的环保意义,筛选出费用效能高的措施也是 VOCs 减排工作能够持续稳定进行的必要基础。

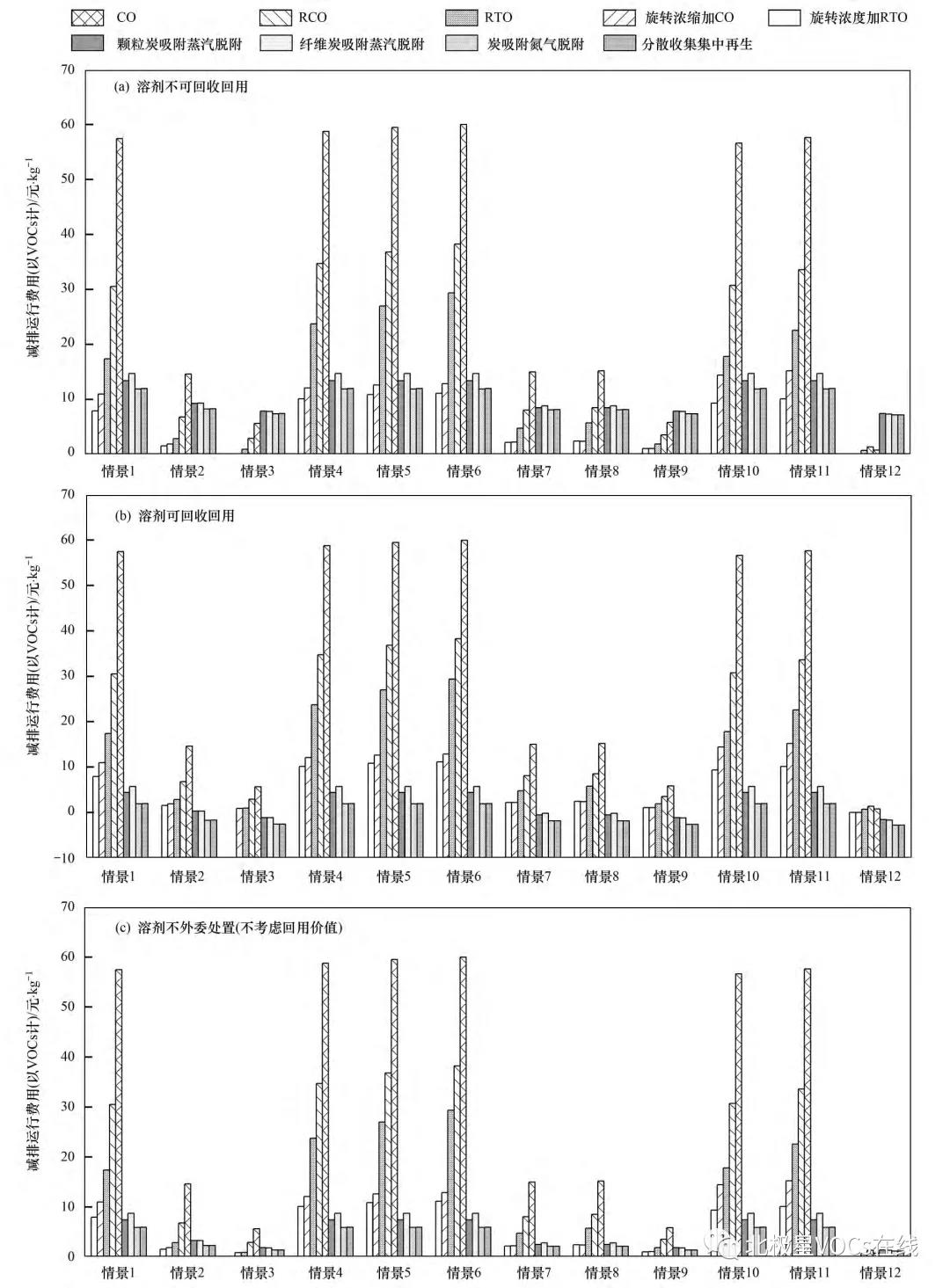

本文从排放浓度排放风量及连续还是间歇排放等污染源排放特征角度确定出12种典型的VOCs排放情景,针对这些典型情景估算了目前主流减排方案的运行费用,并以减排单位质量 VOCs 的运行费用( unit abatement costUAC,元·kg - 1计) 为费用效能指标进行了技术经济比较,以期为依据 排放特征选择适宜的减排方案提供参考。

分析结果表明,对于低浓度VOCs排气,其减排UAC总体达8元kg - 1以上,浓缩工序可有效减少UAC ,通过合理地气体收集方式减少排放风量并提高排气浓度对后续处理的费用效能影响巨大,强化VOCs排放过程的按质分类收集以提高得到VOCs液体的资源化属性,也是今后提高VOCs控制费用效能的有效途径之一涂料。

随着对挥发性有机物( volatile organiccompounds , VOCs)作为大气光化学污染物和雾-霾污染物的前驱物质认识的加深[ 1~ 9] ,近几年来我国******了一系列的VOCs控制政策、法规[10~14],VOCs的控制已成为大气污染控制领域的重要工作之一。与颗粒物、二氧化硫和氮氧化物等常规大气污染物不同, VOCs污染物的种类多、来源广,很多排放为分散式非连续排放,且VOCs物质具有资源性属性,因此其减排是一项涉及源头减排、过程控制、末端治理及管理制度的全过程控制的系统工程。

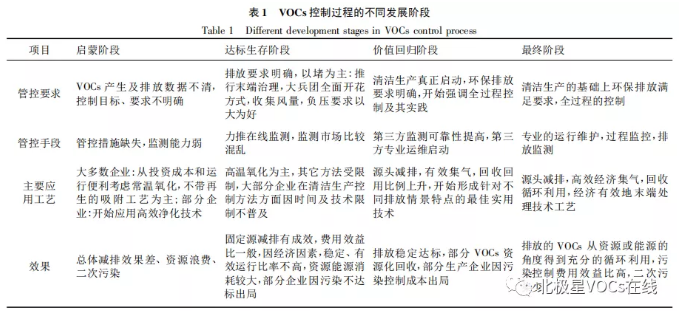

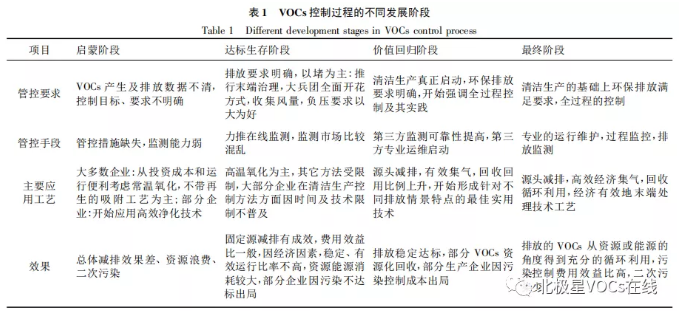

表1所示为我国VOCs 控制过程的发展阶段分类

目前大多数地区的VOCs的控制还处在以达标为唯一考核指标的达标生存阶段。由于VOCs控制工作的复杂性,加之基础工作的缺失,很多情况下选择VOCs控制技术时存在盲目跟风的情况。从技术经济的角度看 ,运行成本很高的减排技术是不利于减排系统长期稳定运行的。很多情况下,不合理的控制方案尽管可以满足达标排放的要求,但会造成资源能源的浪费、二次污染及很高的碳排放,从生命周期的角度分析,这类表面上的减排行为往往在更大的范围上形成了更严重的污染。 目前研究较多关注于VOCs控制的技术有效性评估[ 15 ~ 20 ]污染控制方案的技术经济评价的方法[ 21 ],但关于技术经济方面的评价报道很少,且还限于单项技术或单情景的分析[ 22]。考虑到VOCs排放源的复杂性,目前从生命周期的角度全过程地评价控制方案情景的体系将会非常复杂和庞大,因此本文先聚焦于末端治理环节,针对VOCs排放的一些典型情景,系统地估算了目前主流控制方案的运行费用,并以UAC为指标进行了技术经济比较,以期为依据VOCs排放特征选择适宜的减排方案提供参考。 技术评价指标及计算方法 1.1评价指标

如前所述,VOCs污染源种类多、排放特性各异,造成VOCs控制的复杂性和多样性,由于设备投资涉及到系统材料、安全等配置要求的不同,对于同一类污染源的控制设备系统的价格可能差异较大,因此本次技术经济评价,主要以从气相中去除单位质量VOCs的UAC为评价指标,以期为VOCs控制系统的选择及VOCs控制政策的制定提供参考。UAC=O&MCx[Qx(pin一ρout)x10-6*t]-1式中,Q是处理气体的流量, m3-h一1 ; pin和ρout分别是治理系统进口、出口气体质量浓度, mg-m一3; t是计算的时长,h; O&MC是t时间段内减排设施的运行维护成本(元)。 1.2典型减排情景及工艺的设定

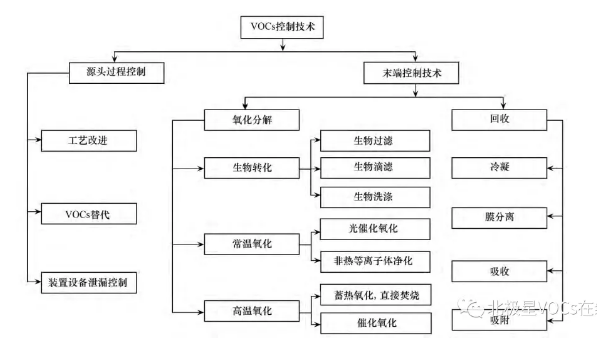

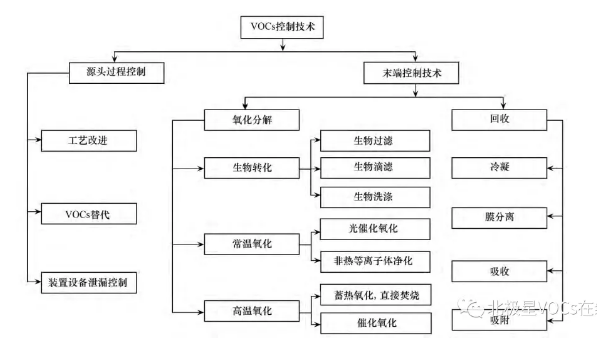

VOCs 控制的技术体系如图1所示

图 1 VOCs 控制技术单元体系Fig.

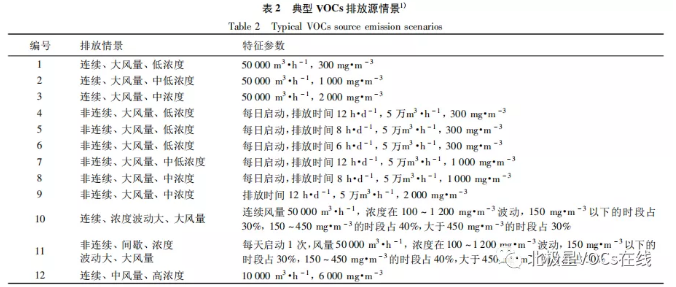

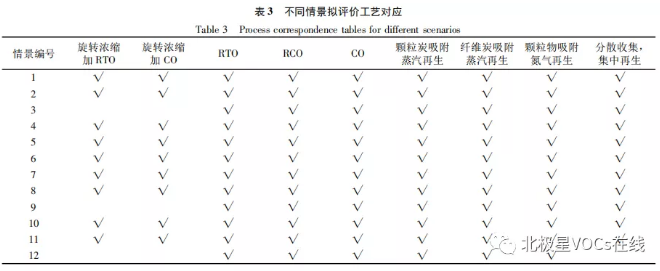

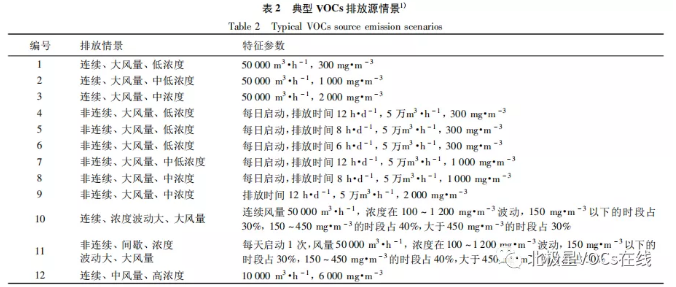

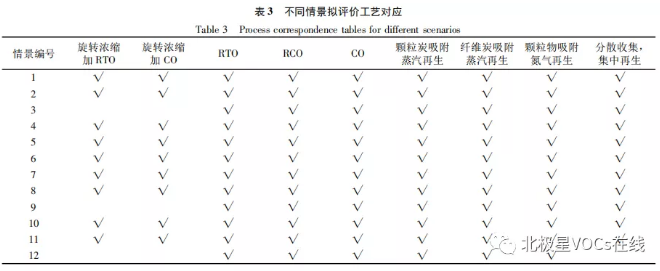

目前可行的主流减排工艺为各类热氧化,包括蓄热高温氧化( regenerative thermaloxidation,RTO)、催化氧化( catalytic oxidation, CO ) [ 23, 24 ]、蓄热催化氧化( regenerative catalytic oxidation ,RCO)、吸附浓缩加各类热氧化和吸附浓缩回收[25]。预处理和后处理(包括调温、调湿、颗粒物去除、酸性气体的洗涤等)对于治理系统的持续稳定运行非常重要,但考虑到本阶段评价工作的简洁性,未将预处理、 后处理的成本纳入本阶段的评价范围。由于常温氧化只适合于- -些低污染物负荷的脱臭等场台[26,27 ],目前的技术水平还不适合作为VOCs的减排手段,因此也未纳入待评价的备选方案体系。不同行业VOCs污染源的排放特性除与生产工艺特性相关外,还与气体收集方式密切相关, 有关过程控制和气体收集环节将另文讨论,本文按VOCs排放源是否连续排放、排放浓度的高低及风量的大小等选取设定了表2所示的12种典型排放情景。 按表2情景设定的净化工艺评价方案如表3所示。

1)连续大风量和高浓度排放应通过清洁生产的途径解决,本文未设为典型排放情景

1.3运行费用的计算方法及设定条件 本次评估的运行费用包括电费(包括风机、水泵,冷却循环水、制冷、压缩空气及控制系统等设施的电耗)、补充燃气、加热用水蒸汽、耗材费用(包括催化剂、活性炭、沸石转轮、蓄热材料及阀门等消耗材料及备品备件更换维护费用)、废水处理费用和人工费等。当净化系统产生有机液体不可回收回用时会产生废液处置费用,而可回收回用时将产生溶剂收益费用。本文将其划分为电力(相关风机、水泵、冷却塔、制冷设备、制氮设备的电耗)、燃料及热能(天然气及蒸汽)、人工费、消耗材料及备品备件、二次污染及有机物回收效益等方面进行分析,本文中的运行费用中暂时未包括气体预处理的调温、调湿费用,来气中可能共存的酸性气体洗涤及含杂原子组分燃烧后产生的二次污染等处理费用。 为便于比较,运行费用计算中的基本条件假定如下: 目前工业过程排放较多的有机物有烃类、酮类、酯类、醇类和卤代烃类,由于后续热氧化补充燃料计算涉及到燃烧热值,本文取甲苯、丁酮、乙酸乙酯和异丙醇的平均燃烧热( 33784 kJkg- 1 )为后续计算的燃烧热(卤代烃热值通常较低,且一般情况下不宜燃烧,故未计入)。风机、水泵能耗统-按流量、压差及75%综合能效计,燃料按天然气计,热源按8kgcm-2的饱和蒸汽计。电费按0.8元(kW-h)一1,天然气按3.5元m- 3,蒸汽按0.3元kg- 1。人工费用按3班制,每人日均费用200元.备品备件部分,催化剂空速按15 000 h - 1计,设计使用寿命20 000 h,按400元L-1计。活性炭寿命按2 a计,15 000元t-1,过滤风速0.5m-s- 1。蜂窝蓄热陶瓷40 000 h寿命计。 对于RTO而言,系统的压差按3 500 Pa计,RCO压差按2 500 Pa计,催化燃烧C0暂按1 200 Pa计,颗粒炭吸附装置系统的压差按1 500 Pa计,沸石转轮浓缩装置考虑到去除颗粒物等预处理的压差合计按1200 Pa计,纤维活性炭压差按3 500 Pa计。RTO的平均进出口温差按40°C计(热利用率在90% ~95% )。换向周期按90 s计,RTO启动升温时间3小时,温升速率设为约4 °C-min一1。旋转吸附浓缩装置的主体气体进、出口温差按8°C计,浓缩后再生气流与主体气流的温差按30°C 计。浓缩装置的浓缩比按10倍计。CO 的床层温度设定为350°C,进、出口气流的温差设为140°C。 吸附设备按8 h保护作用时间计,水蒸汽再生考虑到除水及冷却工序,氮气保护再生按4h再生周期计。 风机、水泵功率按设备系统压差可得到单位流体流量的功率,天然气和蒸汽按系统热平衡和惯例计算。净化过程产生废水处理费用按高浓度 废水100元t - 1计,净化过程产生有机液体在无法回收回用时,须支付6元kg一1的危废处置费用:当有机液体可以回收回用时按品质(含水率等)可获得3 ~ 4元kg- 1的收益。 2不同情景的评价结果及讨论 2.1低浓度大风量连续排放情景 低浓度(约300 mgm- 3 )大风量连续排放情景不同减排方案的UAC如图2所示。

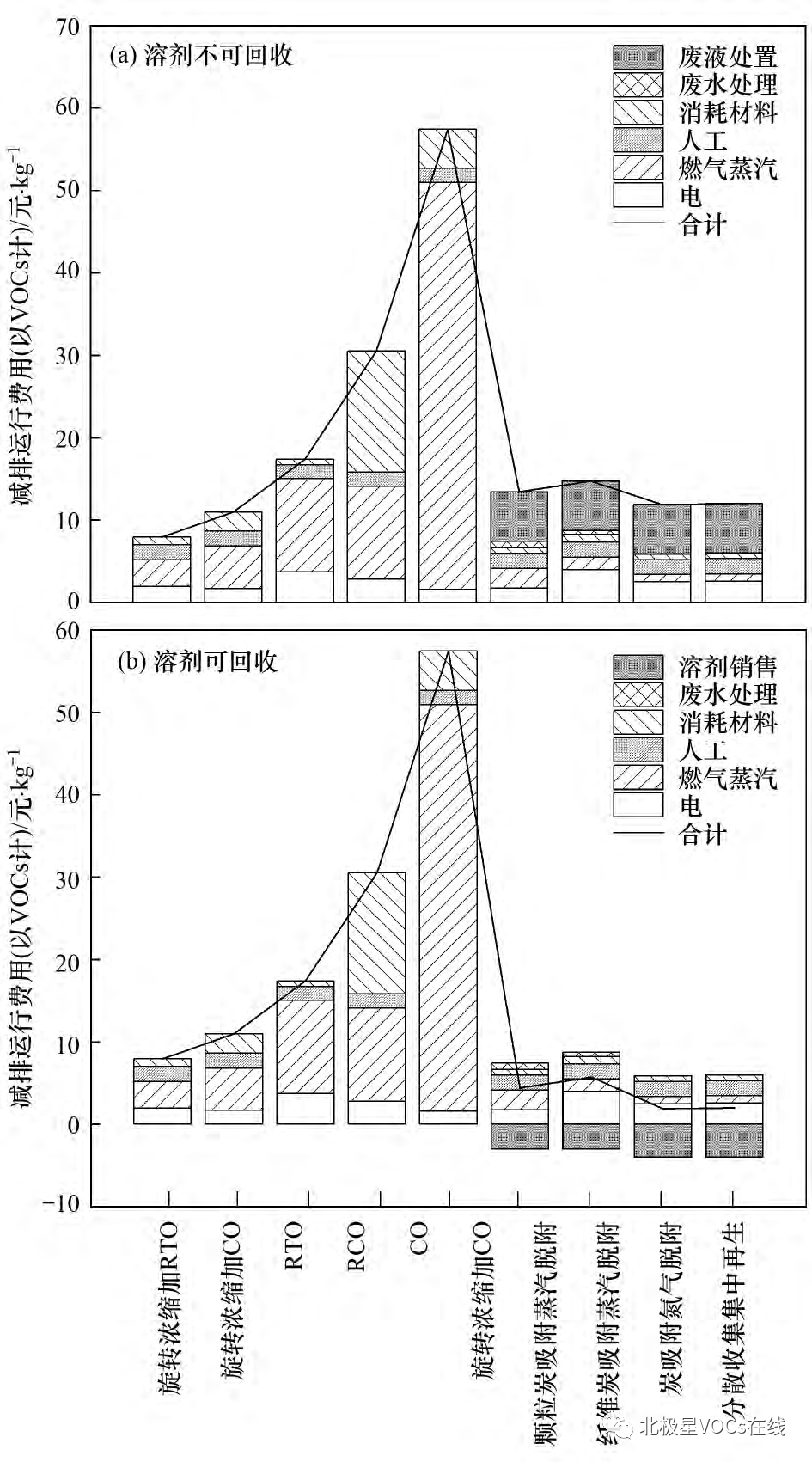

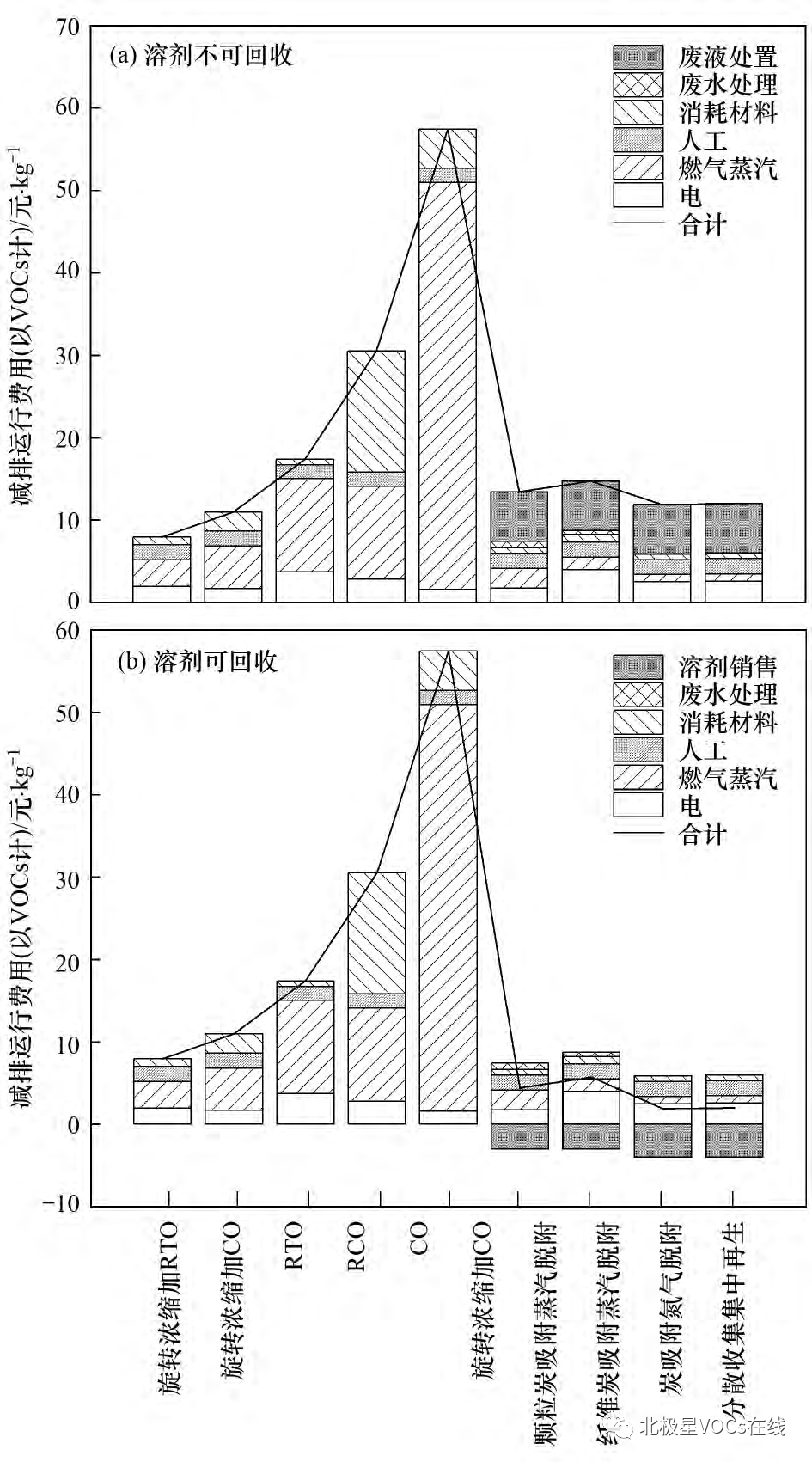

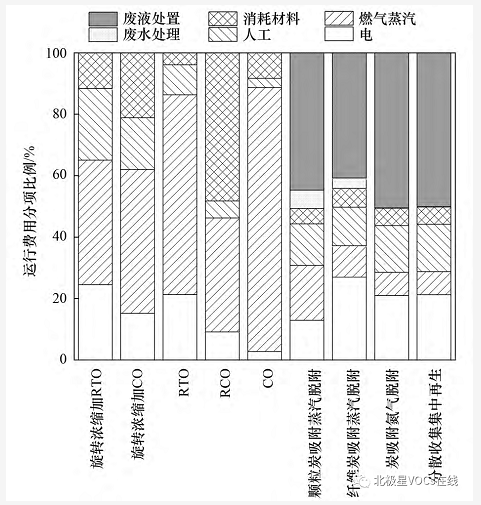

图2连续大风量300mg-m一3情暴不同减排方案的UACFig。 由图2( a)可见,对于低浓度连续排放的有机气体净化方案.在治理过程产生废液需要外委处理的情况下,旋转浓缩加RTO的处理费用最小,但也需要7.9元kg-1,最高的直接催化氧化法CO达57. 5元-kg一1,直接采用RTO法的费用为17.4元-kg -1. 由图3可见,由于来气中有机物浓度低,因此各类热氧化法的辅助燃料占比在37%

.jpg)

本文从排放浓度排放风量及连续还是间歇排放等污染源排放特征角度确定出12种典型的VOCs排放情景,针对这些典型情景估算了目前主流减排方案的运行费用,并以减排单位质量 VOCs 的运行费用( unit abatement costUAC,元·kg - 1计) 为费用效能指标进行了技术经济比较,以期为依据 排放特征选择适宜的减排方案提供参考。

分析结果表明,对于低浓度VOCs排气,其减排UAC总体达8元kg - 1以上,浓缩工序可有效减少UAC ,通过合理地气体收集方式减少排放风量并提高排气浓度对后续处理的费用效能影响巨大,强化VOCs排放过程的按质分类收集以提高得到VOCs液体的资源化属性,也是今后提高VOCs控制费用效能的有效途径之一涂料。

随着对挥发性有机物( volatile organiccompounds , VOCs)作为大气光化学污染物和雾-霾污染物的前驱物质认识的加深[ 1~ 9] ,近几年来我国******了一系列的VOCs控制政策、法规[10~14],VOCs的控制已成为大气污染控制领域的重要工作之一。与颗粒物、二氧化硫和氮氧化物等常规大气污染物不同, VOCs污染物的种类多、来源广,很多排放为分散式非连续排放,且VOCs物质具有资源性属性,因此其减排是一项涉及源头减排、过程控制、末端治理及管理制度的全过程控制的系统工程。

表1所示为我国VOCs 控制过程的发展阶段分类

目前大多数地区的VOCs的控制还处在以达标为唯一考核指标的达标生存阶段。由于VOCs控制工作的复杂性,加之基础工作的缺失,很多情况下选择VOCs控制技术时存在盲目跟风的情况。从技术经济的角度看 ,运行成本很高的减排技术是不利于减排系统长期稳定运行的。很多情况下,不合理的控制方案尽管可以满足达标排放的要求,但会造成资源能源的浪费、二次污染及很高的碳排放,从生命周期的角度分析,这类表面上的减排行为往往在更大的范围上形成了更严重的污染。 目前研究较多关注于VOCs控制的技术有效性评估[ 15 ~ 20 ]污染控制方案的技术经济评价的方法[ 21 ],但关于技术经济方面的评价报道很少,且还限于单项技术或单情景的分析[ 22]。考虑到VOCs排放源的复杂性,目前从生命周期的角度全过程地评价控制方案情景的体系将会非常复杂和庞大,因此本文先聚焦于末端治理环节,针对VOCs排放的一些典型情景,系统地估算了目前主流控制方案的运行费用,并以UAC为指标进行了技术经济比较,以期为依据VOCs排放特征选择适宜的减排方案提供参考。 技术评价指标及计算方法 1.1评价指标

如前所述,VOCs污染源种类多、排放特性各异,造成VOCs控制的复杂性和多样性,由于设备投资涉及到系统材料、安全等配置要求的不同,对于同一类污染源的控制设备系统的价格可能差异较大,因此本次技术经济评价,主要以从气相中去除单位质量VOCs的UAC为评价指标,以期为VOCs控制系统的选择及VOCs控制政策的制定提供参考。UAC=O&MCx[Qx(pin一ρout)x10-6*t]-1式中,Q是处理气体的流量, m3-h一1 ; pin和ρout分别是治理系统进口、出口气体质量浓度, mg-m一3; t是计算的时长,h; O&MC是t时间段内减排设施的运行维护成本(元)。 1.2典型减排情景及工艺的设定

VOCs 控制的技术体系如图1所示

图 1 VOCs 控制技术单元体系Fig.

目前可行的主流减排工艺为各类热氧化,包括蓄热高温氧化( regenerative thermaloxidation,RTO)、催化氧化( catalytic oxidation, CO ) [ 23, 24 ]、蓄热催化氧化( regenerative catalytic oxidation ,RCO)、吸附浓缩加各类热氧化和吸附浓缩回收[25]。预处理和后处理(包括调温、调湿、颗粒物去除、酸性气体的洗涤等)对于治理系统的持续稳定运行非常重要,但考虑到本阶段评价工作的简洁性,未将预处理、 后处理的成本纳入本阶段的评价范围。由于常温氧化只适合于- -些低污染物负荷的脱臭等场台[26,27 ],目前的技术水平还不适合作为VOCs的减排手段,因此也未纳入待评价的备选方案体系。不同行业VOCs污染源的排放特性除与生产工艺特性相关外,还与气体收集方式密切相关, 有关过程控制和气体收集环节将另文讨论,本文按VOCs排放源是否连续排放、排放浓度的高低及风量的大小等选取设定了表2所示的12种典型排放情景。 按表2情景设定的净化工艺评价方案如表3所示。

1)连续大风量和高浓度排放应通过清洁生产的途径解决,本文未设为典型排放情景

1.3运行费用的计算方法及设定条件 本次评估的运行费用包括电费(包括风机、水泵,冷却循环水、制冷、压缩空气及控制系统等设施的电耗)、补充燃气、加热用水蒸汽、耗材费用(包括催化剂、活性炭、沸石转轮、蓄热材料及阀门等消耗材料及备品备件更换维护费用)、废水处理费用和人工费等。当净化系统产生有机液体不可回收回用时会产生废液处置费用,而可回收回用时将产生溶剂收益费用。本文将其划分为电力(相关风机、水泵、冷却塔、制冷设备、制氮设备的电耗)、燃料及热能(天然气及蒸汽)、人工费、消耗材料及备品备件、二次污染及有机物回收效益等方面进行分析,本文中的运行费用中暂时未包括气体预处理的调温、调湿费用,来气中可能共存的酸性气体洗涤及含杂原子组分燃烧后产生的二次污染等处理费用。 为便于比较,运行费用计算中的基本条件假定如下: 目前工业过程排放较多的有机物有烃类、酮类、酯类、醇类和卤代烃类,由于后续热氧化补充燃料计算涉及到燃烧热值,本文取甲苯、丁酮、乙酸乙酯和异丙醇的平均燃烧热( 33784 kJkg- 1 )为后续计算的燃烧热(卤代烃热值通常较低,且一般情况下不宜燃烧,故未计入)。风机、水泵能耗统-按流量、压差及75%综合能效计,燃料按天然气计,热源按8kgcm-2的饱和蒸汽计。电费按0.8元(kW-h)一1,天然气按3.5元m- 3,蒸汽按0.3元kg- 1。人工费用按3班制,每人日均费用200元.备品备件部分,催化剂空速按15 000 h - 1计,设计使用寿命20 000 h,按400元L-1计。活性炭寿命按2 a计,15 000元t-1,过滤风速0.5m-s- 1。蜂窝蓄热陶瓷40 000 h寿命计。 对于RTO而言,系统的压差按3 500 Pa计,RCO压差按2 500 Pa计,催化燃烧C0暂按1 200 Pa计,颗粒炭吸附装置系统的压差按1 500 Pa计,沸石转轮浓缩装置考虑到去除颗粒物等预处理的压差合计按1200 Pa计,纤维活性炭压差按3 500 Pa计。RTO的平均进出口温差按40°C计(热利用率在90% ~95% )。换向周期按90 s计,RTO启动升温时间3小时,温升速率设为约4 °C-min一1。旋转吸附浓缩装置的主体气体进、出口温差按8°C计,浓缩后再生气流与主体气流的温差按30°C 计。浓缩装置的浓缩比按10倍计。CO 的床层温度设定为350°C,进、出口气流的温差设为140°C。 吸附设备按8 h保护作用时间计,水蒸汽再生考虑到除水及冷却工序,氮气保护再生按4h再生周期计。 风机、水泵功率按设备系统压差可得到单位流体流量的功率,天然气和蒸汽按系统热平衡和惯例计算。净化过程产生废水处理费用按高浓度 废水100元t - 1计,净化过程产生有机液体在无法回收回用时,须支付6元kg一1的危废处置费用:当有机液体可以回收回用时按品质(含水率等)可获得3 ~ 4元kg- 1的收益。 2不同情景的评价结果及讨论 2.1低浓度大风量连续排放情景 低浓度(约300 mgm- 3 )大风量连续排放情景不同减排方案的UAC如图2所示。

图2连续大风量300mg-m一3情暴不同减排方案的UACFig。 由图2( a)可见,对于低浓度连续排放的有机气体净化方案.在治理过程产生废液需要外委处理的情况下,旋转浓缩加RTO的处理费用最小,但也需要7.9元kg-1,最高的直接催化氧化法CO达57. 5元-kg一1,直接采用RTO法的费用为17.4元-kg -1. 由图3可见,由于来气中有机物浓度低,因此各类热氧化法的辅助燃料占比在37%

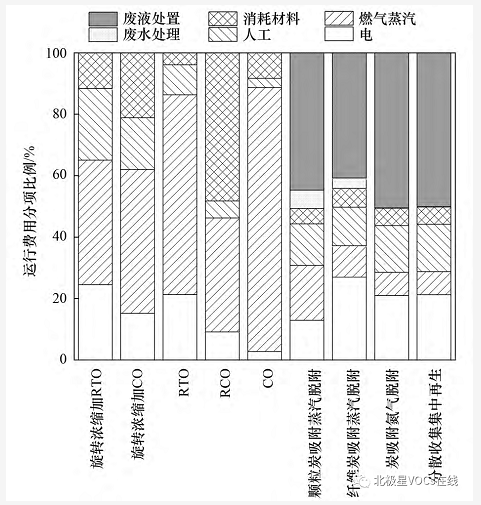

3连续大风量300 mg-m一3浓度不同方案(溶剂不可回收回用) UAC分项比例

RCO与RTO相比,因需要使用催化剂,且对通常应用的三床RCO而言是三份催化剂,尽管电和天然气的费用略低于RTO ,但折算的总体UAC要较RTO高30%。采用前置旋转浓缩后,总体UAC下降43% ~ 523% ,低浓度气体净化系统前置浓缩工艺可有效地减少运行过程的总体能耗。对于吸附回收类方案 ,在净化过程中得到的有机液体不可回收回用的情况下,总体UAC在11. 9 ~ 14.7元kg - 1之间,其废液外委处置的费用将运行费用提高了近1倍,此时吸附回收类方案的运行费用均高于热氧化方案中旋转浓缩加RTO。但从图2( b)可见,当得到的有机液体可以回收回用时,回收类方案的UAC将下降到1.97 ~ 5. 7元-kg - 1.均远低于氧化类方案的费用。因此强化VOCs排放过程的分类收集以提高得到VOCs液体的资源化属性,是今后提高VOCs控制费用效能比的有效途径之一。

2.2连续排放不同浓度对UAC的影响

2.2. 1热氧化方案

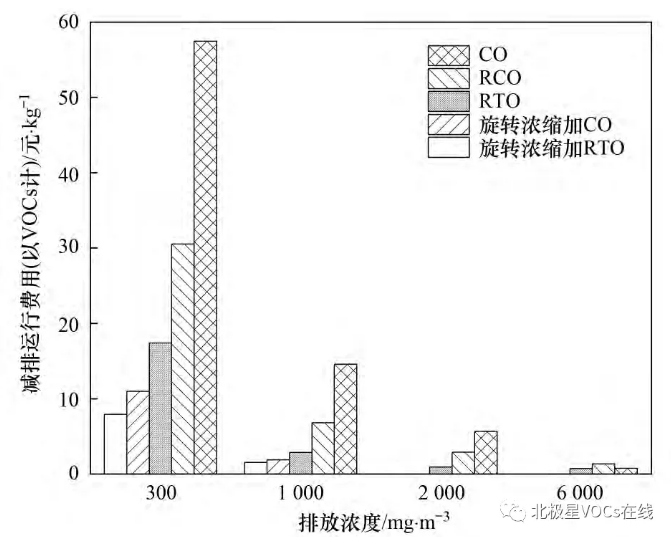

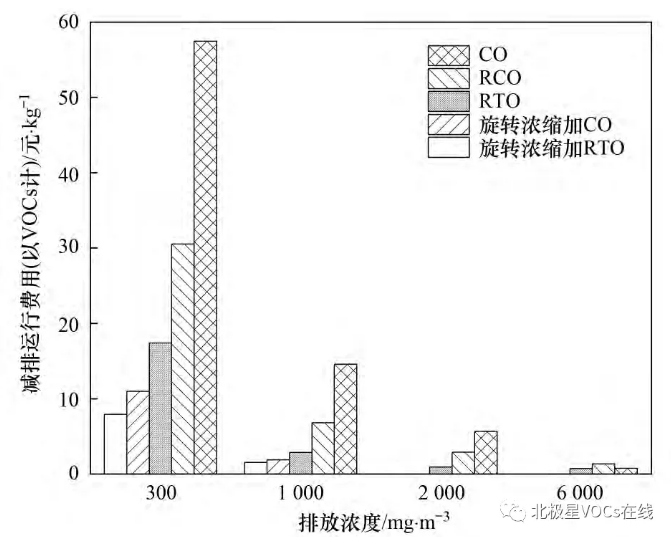

热氧化方案对不同浓度连续排放气体的UAC如图4所示。

图4不同浓度对热氧化类方案UAC的比较

从中可见,排气中VOCs的浓度越低,各类热氧化方案的UAC越高。300 mgm一3浓度时,参照图2可知,旋转浓缩加RTO的组合方案UAC达7.9元kg-1;而不采用预浓缩的催化燃烧在热回收率60%时,在辅助燃料和催化剂费用因素的共同作用下,UAC高达57.4元kg一1;RTO尽管热回收效率达90%以上,但因入口浓度低,运行费用也需17.4元kg一1,而RCO加上催化剂的费用因素其UAC也达30.5元kg一1。由此可见,低浓度时维持热氧化过程所需的辅助燃料量是决定运行成本的关键因素。1 000 mg-m- 3浓度时,旋转浓缩加RTO的组合方案费用降到1. 53元kg一1,纯RTO方案的费用降到2.86元kg-1,RCO和CO方案的费用分别下降到6.9元kg-1和14.9元kg一1。2000mgm一3浓度时,旋转浓缩的意义已不大,且一级浓缩装置的排气已较难达标,此时RTO方案的费用为0.91元kg一1,RCO和CO的UAC分别2.88元kg一1和5.63元kg-1。总体而言,中低浓度时不建议采用CO方案。当浓度为6 000 mg-m- 3时,RTO方案的费用为0.71元kg-1, RCO为1. 35元-kg一1,CO为0.755元kg一1。与RTO相比,CO的占地少且荷载轻,便于设施的布置,因此高浓度时,由于气体本身有机物的热值够高,且气体中不含对催化剂不利成分时,CO总体上更具优势,此外,如果前期旋转浓缩可将污染物浓度浓缩到6000 mg-m- 3以上,旋转浓缩加C0也是较佳的方案之一。

2.2. 2吸附回收方案

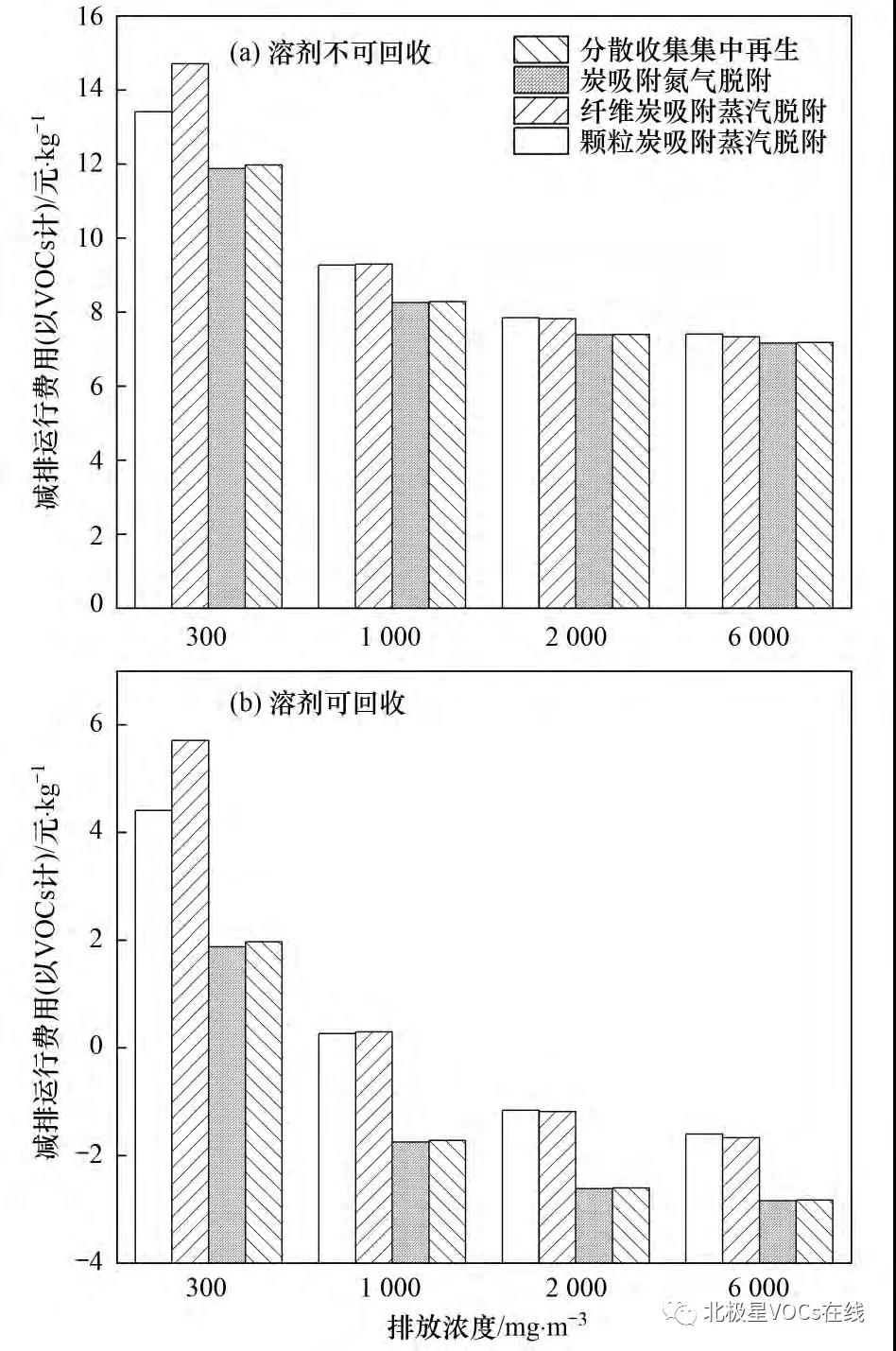

不同浓度吸附回收类方案的运行费用如图5所示

图5不同浓度对吸附回收类方案UAC的比较

由图5( a)可见,在产生的液体无法回收回用需要外委处置时,吸附回收类方案的UAC均在7元kg- 1以上,且随入口浓度增加导致的运行费用下降的变化程度要远小于热氧化类,主要是6000元t- 1的危废处置费用在运行费用中占了很大的比例。而当产生的液体可回收回用并产生经济效益时, 从图5( b)可见,当浓度超过1000mg-m一3时,回收工艺4元kg一1的溶剂效益可抵消掉电、蒸汽、人工、消耗材料及废水处理等的费用,并产生盈余;达到2 000 mg-m一3的浓度时,净化回收1t有机液体的直接运行成本在1. 38 ~ 1. 84元kg- 1 ,如不考虑精制费用,均可实现1元kg-1以上的收益。从提高VOCs 的控制费用效能比的角度,分类分质收集以提高回收液的可用性具有非常重要的意义。

2.3低浓度不同排放特征的影响

低浓度(约300 mg-m一3 )不同排放特征排气净化的UAC情况如图6所示。从图6( a)可见不同排放特征对热氧化类方案的运行费用影响较大。

.jpg)

图6低浓度情景不同排放特征对不同方案UAC的影响情况

相对于稳定排放过程的旋转浓缩加RTO方案,不稳定排放工况情景下的UAC将增加16% ~ 38%不等,每天启动且运行时间最短情景的UAC增加最多,浓度波动因素对该方案的UAC影响要小于非连续运行因素;与稳定排放的旋转浓缩加CO方案相比,不稳定排放情景下的UAC将增加10% ~ 40%不等,且浓度波动因素对该方案的UAC的影响要大于非连续运行因素,原因是cO的UAC对入口浓度比较敏感;非稳定排放情景RTO方案的UAC将较稳定排放增加3% ~ 69%不等,也是以每天启动且运行时间最短的工况为最甚,启动能耗对RTO的UAC影响较大。

由于吸附段的缓存和蓄积能力、设备的启停和来气浓度波动对吸附类方案的运行影响较小,因此UAC基本没有变化。“分散收集、集中再生”方案,因吸附装置需要移动,其UAC要略高于在线就地吸附、脱附装置,其优势是可用一套再生装置伺服多套吸附装置,提高再生装置的利用率从而节约总体投资费用。与连续排放情景- 样,对于非连续和非稳定排放而言,当吸附回收产生的液体不能回收回用时,吸附回收类方案的UAC因废液处置费用的缘故仍然要略高于浓缩加热氧化类方案中的旋转浓缩加RTO,但远低于不带浓缩的热氧化方案的UAC。从图6( b)可见,如果产生的有机液体能够回收回用,吸附回收类方案的UAC将远低于各类热氧化方案。

2.412种情景总体情况

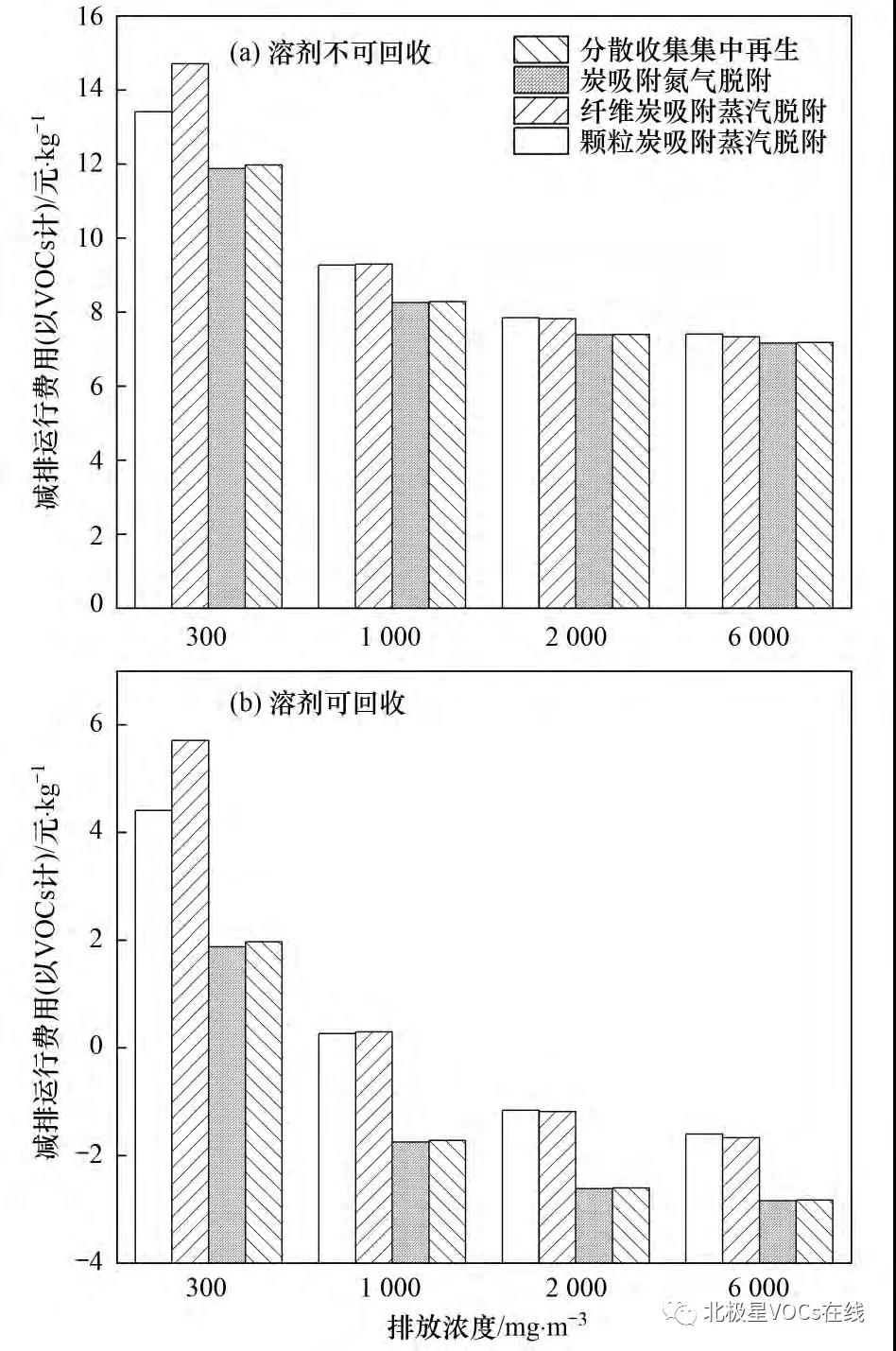

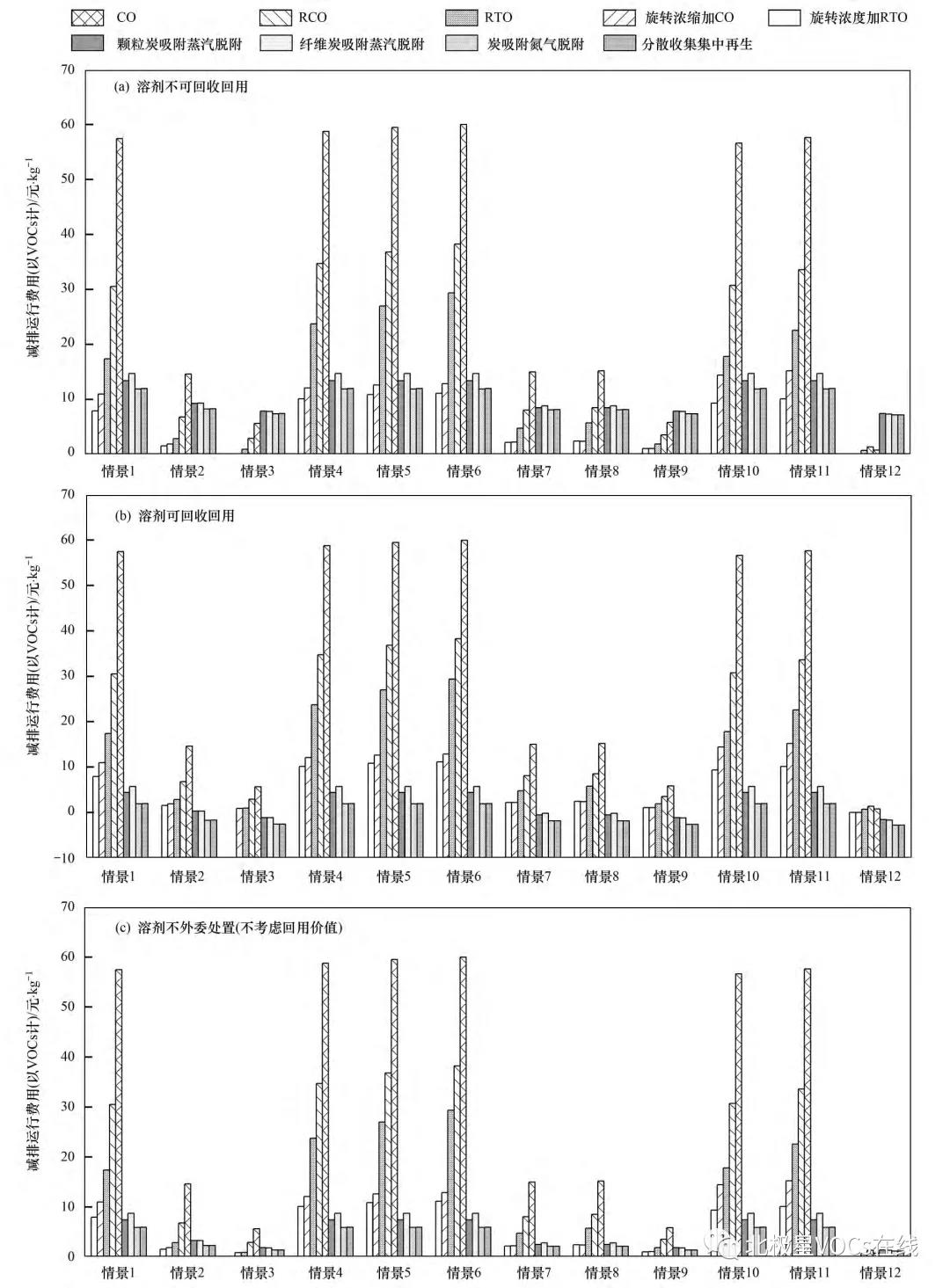

本节主要讨论按表3排放情景和方案组合得到的UAC总体情况,如图7所示

图7不同排放情景不同排放方案的UAC总体比较情况

由图7可知,不同浓度不同排放特征情景下,不同减排方案VOCs的UAC相差巨大,从近60元kg - 1到回收有价值有机液体产生效益。 总体而言,如果净化回收得到的有机物液体不可回收回用,且待处理气体有机物浓度较低时,宜优先采用旋转浓缩加RTO和旋转浓缩加CO ,其次为吸附回收类方案,不宜直接采用CO、RCO或RT0;当待处理气体有机物浓度在1 000 mg:m一3左右时,宜优先采用旋转浓缩加RT0、旋转浓缩加CO,其次为RTO或RCO ,然后是吸附回收类方案,不宜采用cO;当待处理气体有机物浓度在2 000 mgm一3左右时,宜优先采用RTO、RCO及CO,其次是吸附回收类方案,旋转浓缩的意义已不明显;当气体浓度为6 000mgm一3以上的高浓度时,优先采用占地少和自重小的CO或带热能回收的RTO和RCO.

当净化回收得到的有机物液体可回收回用时,应优先采用吸附回收类方案,其次是低.浓度时旋转浓缩加热氧化,高浓度时直接热氧化。

当净化回收得到的有机物液体无需外委处理(也不考虑回收利用), 在浓度不大于1 000mgm一3时,应优先采用吸附回收类方案,而当浓度大于2000mgm-3时,应优先采用各类直接热氧化方案。

今后将继续开展不同类型高浓度情景的评估(包括资源回收和能源回收),以及包括投资费用和占地需求安装便利等因素在内的综合费用效能评估。

3结论

(1)热氧化类方案对于入口VOCs浓度300mg:m-3的UAC在7.9~57.5元kg一1之间;浓缩和蓄热换热效率的提高可有效地降低运行成本。 热氧化类方案对于入口VOCs浓度1000mg-m-3的UAC在1.5~14.6元kg一1之间,2000mgm一3时在0.7~ 5. 7元kg- 1之间;入口浓度高将有效降低热氧化类工艺的U !

. ( 2)对于吸附回收类方案,如回收液不能回用时,入口浓度300 mgm一3的UAC在11.9~13.4元-kg一1, 1 000 mg-m-3时为8.2~9.3元kg-1,2000 mg-m - 3时在7.3 ~ 7.9元kg-1;如回收液可回用,则入口浓度300 mgm-3的UAC在2.0~4.4元kg-1之间,1000mg:m-3时为0.26到盈收1.75元-kg一1.2000 mg:m-3时为盈收1.1~2.2元kg- 1.

. ( 3)对于吸附回收类方案,其回收液是否能回用对UAC影响巨大,也是决定选择热氧化法还是回收法的关键依据。

(4)低浓度排放情景中,浓缩加热氧化方案用于非稳定排放时较用于稳定排放时的UAC将增加10%~40%不等,其中旋转浓缩加RTO方案UAC增加幅度受启动能耗的影响大,旋转浓缩加CO方案UAC受来气浓度波动的影响大,但吸附回收类方案UAC受非稳定排放因素的影响不大。